纤维除雾器是工业尾气 / 工艺气处理中高效脱除微小液滴、雾沫、粉尘的核心分离设备,利用纤维填料的拦截、惯性碰撞、布朗扩散、静电吸附等复合作用,对气相中粒径≥0.1μm 的雾滴、液沫实现高精度捕集,脱除效率可达 99% 以上,广泛应用于石化、化工、环保、冶金、医药等行业,解决工艺尾气带液、废气排放超标、设备后续腐蚀等问题,是气液分离、湿法脱硫 / 洗涤后尾气净化的标配设备。

其核心优势为捕集精度高、阻力损失小、处理风量大、操作弹性宽,可适配常压 / 低压、常温 / 中温、腐蚀性 / 易燃易爆等多种工况,弥补丝网除雾器、折流板除雾器对微小液滴脱除效率低的短板。

一、核心工作原理

纤维除雾器的气液分离过程为气相穿流、液滴捕集、液膜汇聚、浆液排液的连续过程,核心依托纤维填料层的多孔网状结构,实现微小液滴的高效捕集,分 4 个关键步骤:

气流分布:含雾气相经入口均流装置,均匀穿过纤维填料层,避免局部流速过高导致捕集效率下降;

液滴捕集:气相中的微小液滴与纤维丝发生拦截(大液滴)、惯性碰撞(中液滴)、布朗扩散(≤1μm 微液滴),若为导电介质,还会产生静电吸附,液滴被纤维表面黏附捕集;

液膜汇聚:被捕集的液滴在纤维表面逐渐聚集成液膜,在重力和气流剪切力作用下,沿纤维丝向下流动,汇聚成较大液滴 / 浆液;

浆液排液:汇聚后的液滴 / 浆液经填料层底部的集液装置收集,通过排液口排出,净化后的气相从出口排出,完成气液分离。

核心分离逻辑:纤维填料的比表面积大(可达数百 m²/m³)、孔隙率高(85%~98%),既为微小液滴提供充足的捕集界面,又保证气相低阻力通过,实现高效分离 + 低能耗的双重效果。

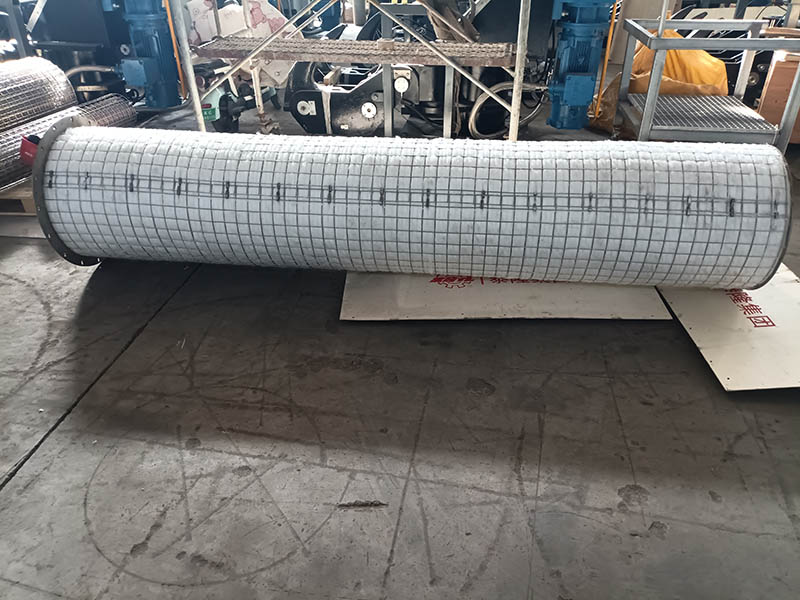

二、核心结构(模块化设计,易安装维护)

纤维除雾器为立式 / 卧式结构,核心由气流分布装置、纤维填料层、承托层、集液排液装置、壳体、清洗装置六大部件组成,部分工况配套压差监测、反吹装置,结构紧凑且功能适配:

壳体:主体为碳钢 / 304/316L 不锈钢 / FRP(玻璃钢),根据介质腐蚀性选型,承受常压 / 低压(常规设计压力≤0.6MPa),保障设备密封和结构强度;

气流分布装置:格栅 / 多孔板结构,安装在入口处,使气相均匀分布,避免 “沟流”“偏流”,确保填料层全截面有效工作;

纤维填料层:核心分离部件,由纤维丝(玻璃纤维、聚丙烯纤维、金属纤维)制成的填料块 / 填料层组成,可单层 / 多层铺设,厚度根据工况定制;

承托层:金属格栅 / 多孔板,支撑纤维填料层,防止填料被气流吹走,同时保证液滴顺利向下汇聚;

集液排液装置:集液槽 + 排液管,收集汇聚的浆液,排液管加装水封 / 虹吸装置,防止气相从排液口泄漏,保障分离效率;

清洗装置:喷淋管 + 喷嘴,安装在填料层上方 / 两侧,定期对填料层进行水洗 / 碱洗,防止填料结垢、堵塞,恢复捕集效率,适配含黏附性杂质的工况;

辅助装置:压差计(监测填料层阻力,判断是否需要清洗)、反吹装置(干式除雾工况使用)、防爆装置(易燃易爆介质工况)。

冀公网安备13010402003046号

冀公网安备13010402003046号