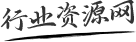

低压长袋脉冲布袋除尘器

一、 概述

低压长袋脉冲布袋除尘器是现代工业烟气净化领域中的主流高效除尘设备。它集成了“长滤袋”(通常袋长超过6米,可达8-10米)和“低压脉冲喷吹清灰”两大核心技术,具有处理风量大、除尘效率高、占地面积小、运行稳定可靠等特点,广泛应用于各种大规模的工业粉尘治理场合。

二、 工作原理

其工作过程可以概括为“过滤”和“清灰”两个主要环节。

1、过滤过程

含尘气体由进风口进入除尘器,经过气流分布板后,大颗粒粉尘因重力作用直接落入灰斗,起到预除尘效果。随后气体均匀地穿过滤袋,粉尘被阻挡在滤袋的外表面(外滤式)或内表面(内滤式,此类设备多为外滤式)。净化后的洁净气体进入滤袋内部,向上汇集到上箱体的净气室,最后通过出风口排出。

2、清灰过程

随着滤袋外表面粉尘层的增厚,除尘器的运行阻力(压差)会逐渐升高。当阻力达到预设值(或清灰时间间隔到期)时,plc控制系统会自动启动清灰程序。

低压脉冲喷吹:电磁脉冲阀在瞬间(约0.1-0.2秒)开启,将储存在喷吹管内的压缩空气(压力通常为0.2-0.4mpa,相对于传统脉冲的0.5-0.7mpa,故称“低压”)以极快的速度从喷吹孔的文氏管(现在很多设计已取消文氏管)喷出。这股高速气流诱导了数倍于自身的气流,形成一股强度足够的反向气流,进入滤袋内部,使滤袋产生急剧的鼓胀和振动,从而将附着在滤袋外表面的粉尘层抖落至灰斗中。清灰是分室分批进行,每次只有一个或一组滤袋被清灰,确保除尘器能连续不间断地运行。

三、 核心特点与优势

1、“长袋”技术

占地面积小:在相同的过滤面积下,使用更长的滤袋可以显著减少除尘器的平面布置尺寸,节约土地和钢材成本。

处理风量大:单台设备可以轻松实现数十万乃至上百 万立方米/小时的风量处理能力。

2、“低压脉冲”技术

能耗低:喷吹压力要求较低,减少了压缩空气的消耗量,降低了运行能耗。

对滤袋损伤小:较低的压力意味着清灰力度更柔和,能有效延长滤袋的使用寿命。

清灰效果好:通过优化的喷吹管和喷嘴设计,配合低压大流量的理念,能实现有效、均匀的清灰,保证设备长期稳定在低阻力下运行。

3、高除尘效率

对于亚微米级(<1μm)的粉尘颗粒,除尘效率轻松可达99.9%以上,排放浓度可稳定低于10mg/m3,甚至达到5mg/m3以下,满足全球最严格的环保排放标准。

4、智能化控制

采用plc+触摸屏的自动控制系统,可实现定压差清灰、定时清灰、手动清灰等多种模式,自动化程度高,操作维护简便。

四、 主要结构组成

1、结构框架:设备的主体支撑结构。

2、箱体:包括中箱体(过滤室)和上箱体(净气室)。通常采用模块化设计,便于运输和安装。

3、灰斗:用于收集清灰下来的粉尘,下部设有卸灰装置(如星型卸料器或仓泵)。

4、滤袋和骨架(笼骨):

滤袋:除尘器的核心,材质根据烟气特性(温度、酸碱度、湿度等)选择,如pps、p84、ptfe覆膜、玻纤等。

骨架(笼骨):支撑滤袋防止其被吸瘪,对于长袋,骨架需要有足够的强度和垂直度,通常采用多节结构。

5、喷吹系统:

储气罐:提供稳定气源。

脉冲阀:清灰动作的关键执行元件,要求响应快、寿命长。

喷吹管:将压缩空气均匀导向每个滤袋。

6、进风口与出风口:合理的气流组织设计。

7、气流分布装置:确保含尘气体能均匀地进入各过滤仓室,避免对滤袋造成局部冲刷。

8、爬梯护栏与检修门:用于日常检查和维护。

9、控制系统:plc电控柜,实现自动化运行。

车间生产

五、主要应用领域

该型除尘器几乎适用于所有产生大规模粉尘的工业部门:

水泥行业:破碎、研磨、烘干、包装、窑头窑尾等全流程。

钢铁冶金行业:烧结、炼铁、炼钢、焦化、铁合金等。

电力行业:电站锅炉、燃煤锅炉、生物质锅炉的飞灰收集。

有色金属冶炼:铜、铝、铅、锌等的冶炼烟气处理。

垃圾焚烧:焚烧烟气的粉尘净化。

六、优点分析

高效低耗:除尘效率极高,同时运行能耗(尤其是气耗)低。

占地紧凑:长袋设计使其在大型项目中优势明显。

可靠性高:技术成熟,结构合理,故障率低。

维护方便:滤袋更换可在净气室进行,分室设计可在线检修。

七、 选型与设计注意事项

1、过滤风速:是核心参数。需根据粉尘特性、浓度、温度等确定,长袋脉冲除尘器的过滤风速一般选取较低,常在0.6-1.2 m/min之间。

2、滤料选择:需要根据烟气的温度、化学成分、湿度等条件选择最合适的滤料材质和后处理工艺。

3、喷吹系统设计:喷吹管孔的大小、数量、与花板的距离等,需要经过精确计算和实验验证,确保每个滤袋的清灰力度均匀。

4、气流均布:大型除尘器需要设置气流分布板或导流板,防止气流短路和滤袋磨损。

5、保温与防腐:对于处理高温、高湿或腐蚀性烟气,箱体需进行保温和防腐处理。

冀公网安备13010402003046号

冀公网安备13010402003046号