电子皮带秤:攻克石油焦粉计量难题的优选方案

针对石油焦粉特性设计的电子皮带秤系统,通过以下核心优势提供解决方案:

1. 高精度连续计量:

o 核心由高灵敏度称重传感器和准确速度传感器组成。

o 实时测量皮带单位长度载荷(kg/m)和皮带速度(m/s),通过积分运算得出瞬时流量(t/h) 和累计重量(t)。

o 先进仪表采用智能滤波算法,有效抑制皮带振动、张力变化等干扰,保障在恶劣工况下的计量精度(可达±0.25% - ±0.5%)。

2. 粉尘适应性:

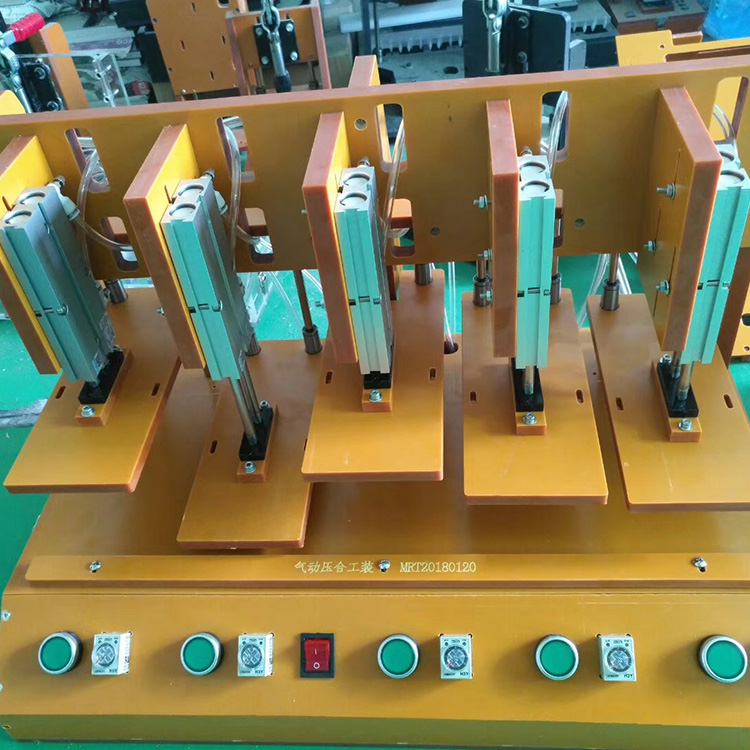

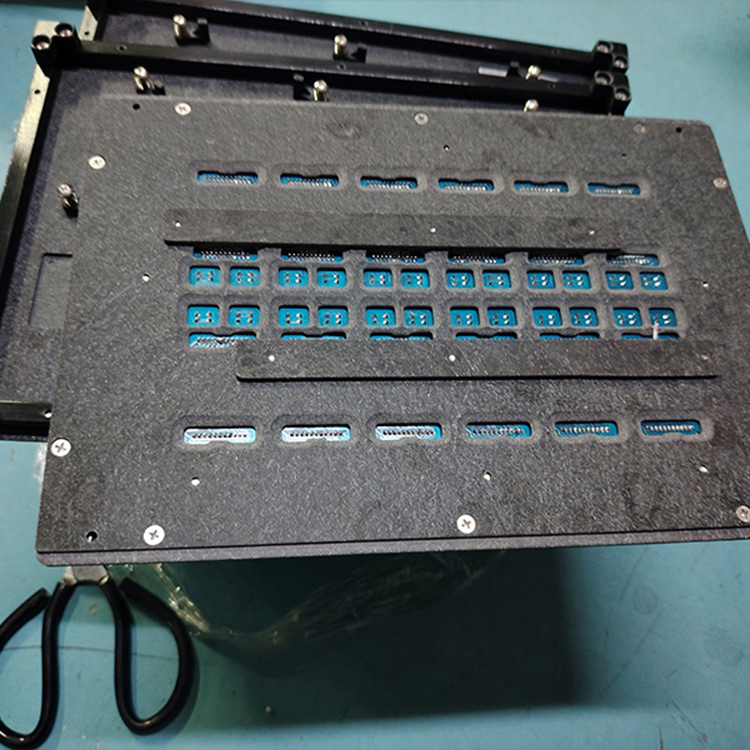

o 全封闭结构设计: 秤架、传感器、回程皮带等关键部位采用高强度密封防护,有效隔绝粉尘侵入。

o 高防护等级(IP65/IP66及以上): 仪表和接线盒具备优异防尘防水能力。

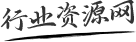

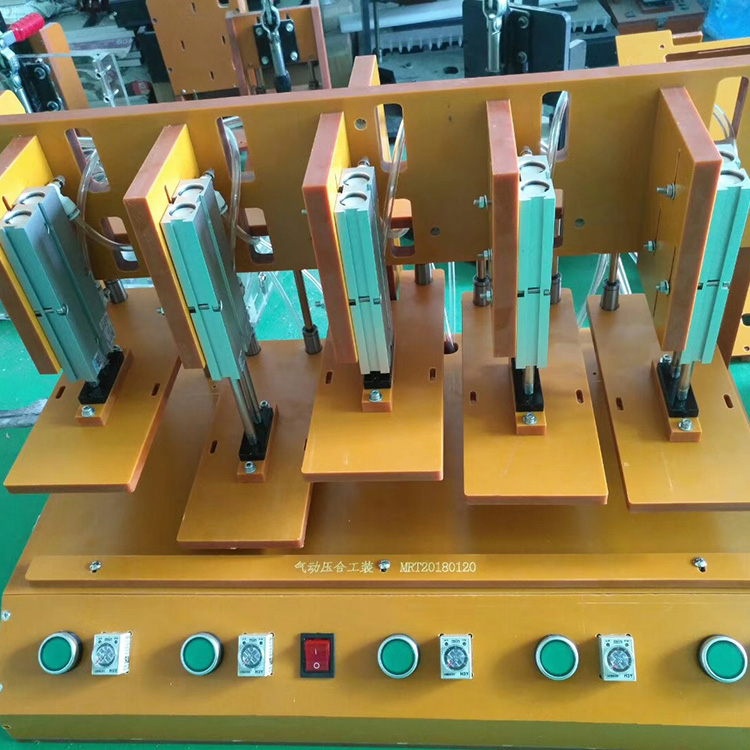

o 自清洁设计: 采用特殊结构托辊或刮板,减少物料粘附和皮带跑偏。

3. 强大的耐磨抗冲击性:

o 重型耐磨秤架: 如悬浮式或双杠杆式秤架,采用厚钢板及耐磨材料制造,结构稳固,抗冲击,使用寿命长。

o 特种耐磨皮带和托辊: 针对焦粉磨蚀性选用高耐磨材料,显著降低维护成本。

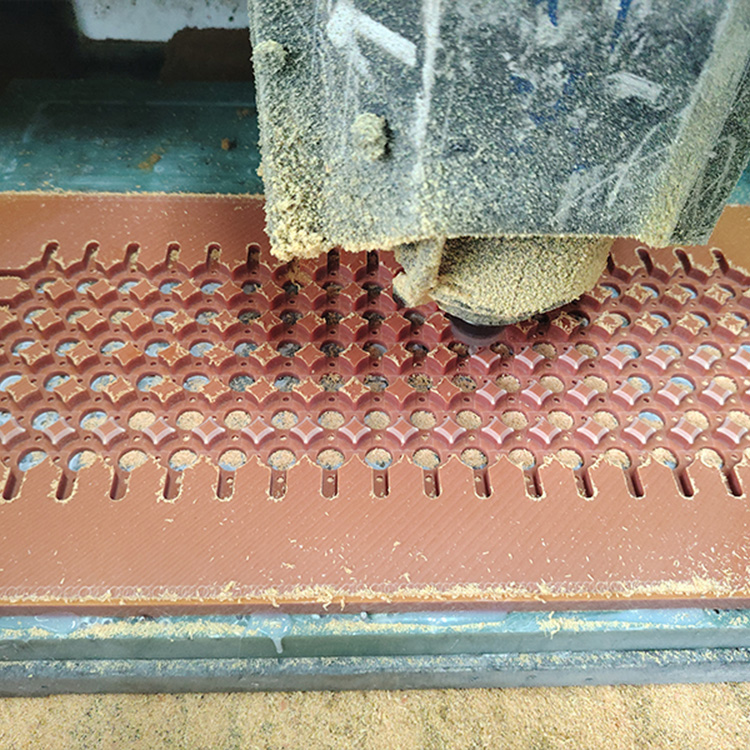

4. 智能闭环控制,保障稳定供给:

o 实时流量数据上传至DCS/PLC控制系统。

o 系统将实际流量与设定目标值对比,自动调节上游变频调速给料机(如螺旋给料机、叶轮给料机) 的速度,形成准确闭环控制。

o 确保石油焦粉按照工艺要求,持续、稳定、准确地输送到下一工序(如混捏锅、煅烧炉)。

o 部署电子皮带秤的核心价值与效益

o 提升产品质量与一致性: 准确的焦粉配比是保障预焙阳极等产品理化指标(如电阻率、强度、密度)稳定的基石,直接关系到下游电解铝的电流效率和槽寿命。

显著降低原料成本: 减少因计量误差导致的原料浪费或过量投入,实现准确成本控制。

优化能源消耗: 稳定均匀的供给保障了煅烧、混捏、成型等工序的热工平衡,避免能源浪费。

提高生产效率与连续性: 减少因计量不准或设备故障导致的停机调整时间,保障生产线的顺畅运行。

实现精细化管理与数据驱动: 提供准确、可追溯的消耗数据,为生产调度、工艺优化、成本核算提供坚实依据,推动数字化工厂建设。

改善工作环境与安全性: 有效控制粉尘外溢,保障员工健康,符合日益严格的环保要求。

石油焦粉电子皮带秤选型与应用要点

精度等级选择: 根据工艺控制要求,选择合适精度(通常推荐±0.5%或更高)。

秤架结构: 优先选择全悬浮式或高抗扭双杠杆式秤架,其抗偏载、抗干扰能力强,更适合粉料计量。

密封与防护: 必须强调设备整体的密封性和高防护等级(IP66是基础要求)。

耐磨配置: 关注秤架材质、托辊(尤其是称重托辊和邻近托辊)的耐磨性能。

给料设备匹配: 选择性能可靠、可控性好的密封式变频给料机(如双螺旋给料机),确保均匀稳定给料是保证皮带秤精度的前提。

标定与维护: 定期进行实物标定(优先)或高精度链码/挂码标定。建立预防性维护计划,重点检查密封、磨损件和清洁状况。

案例与前景

某大型预焙阳极生产厂在煅后焦粉碎料工段应用高精度密封式电子皮带秤后,焦粉配料精度稳定控制在±0.5%以内,阳极块合格率提升3.5%,吨阳极焦粉消耗降低约1.8%,年节省原料成本超百万元,同时显著改善了现场环境。

结语

在追求高质量、低成本、绿色生产的今天,石油焦粉的准确计量已从辅助环节升级为生产管控的核心要素。专用电子皮带秤以其精度、可靠的稳定性、强大的环境适应性和智能控制能力,成功解决了石油焦粉计量的行业难题。它不仅是实现稳定配比、提升品质、降低成本的关键设备,更是碳素、电解铝等相关企业推进智能化升级、践行精益管理、增强市场竞争力的坚实基础。投资于一套高性能的石油焦粉电子皮带秤系统,无疑是迈向高效、准确、可持续生产的明智之选。

冀公网安备13010402003046号

冀公网安备13010402003046号