一、 概述:

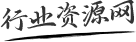

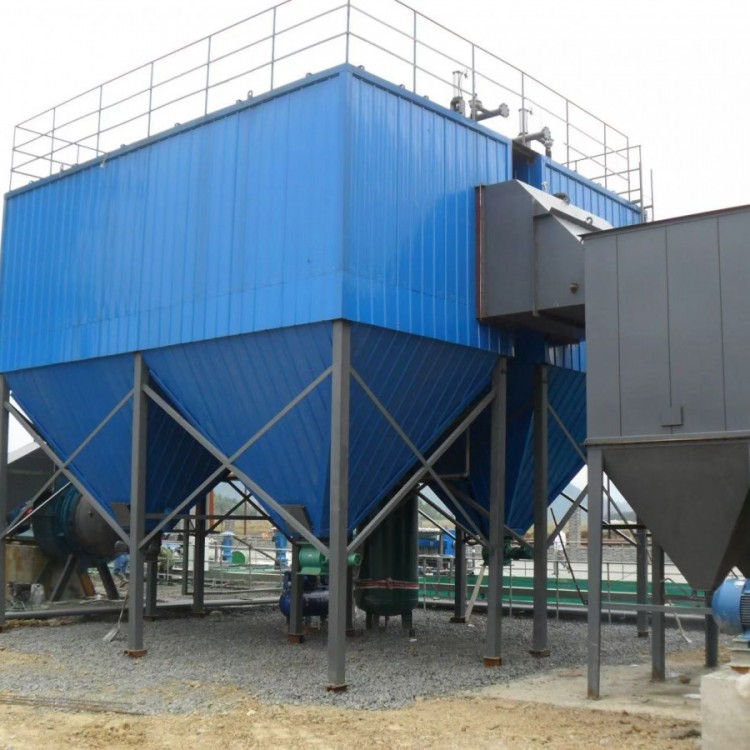

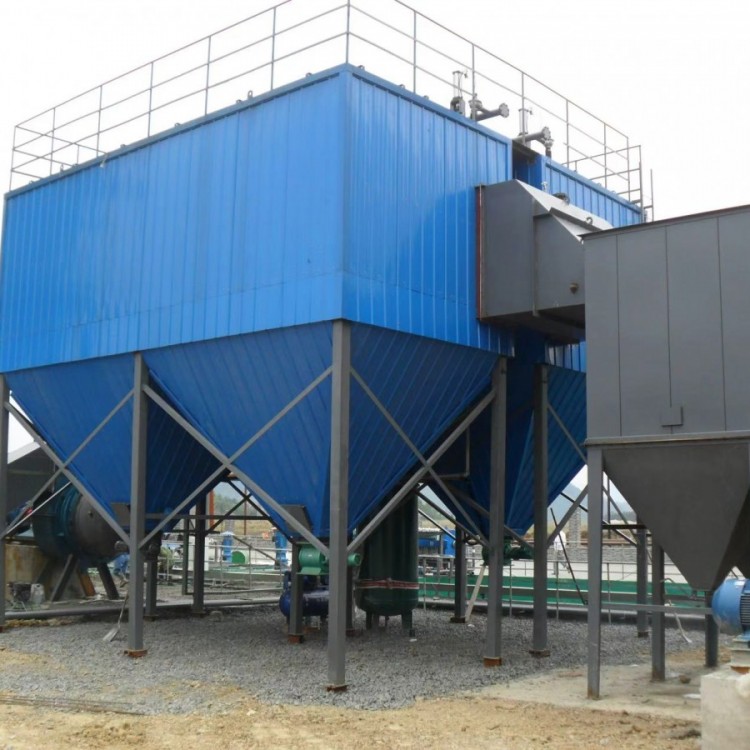

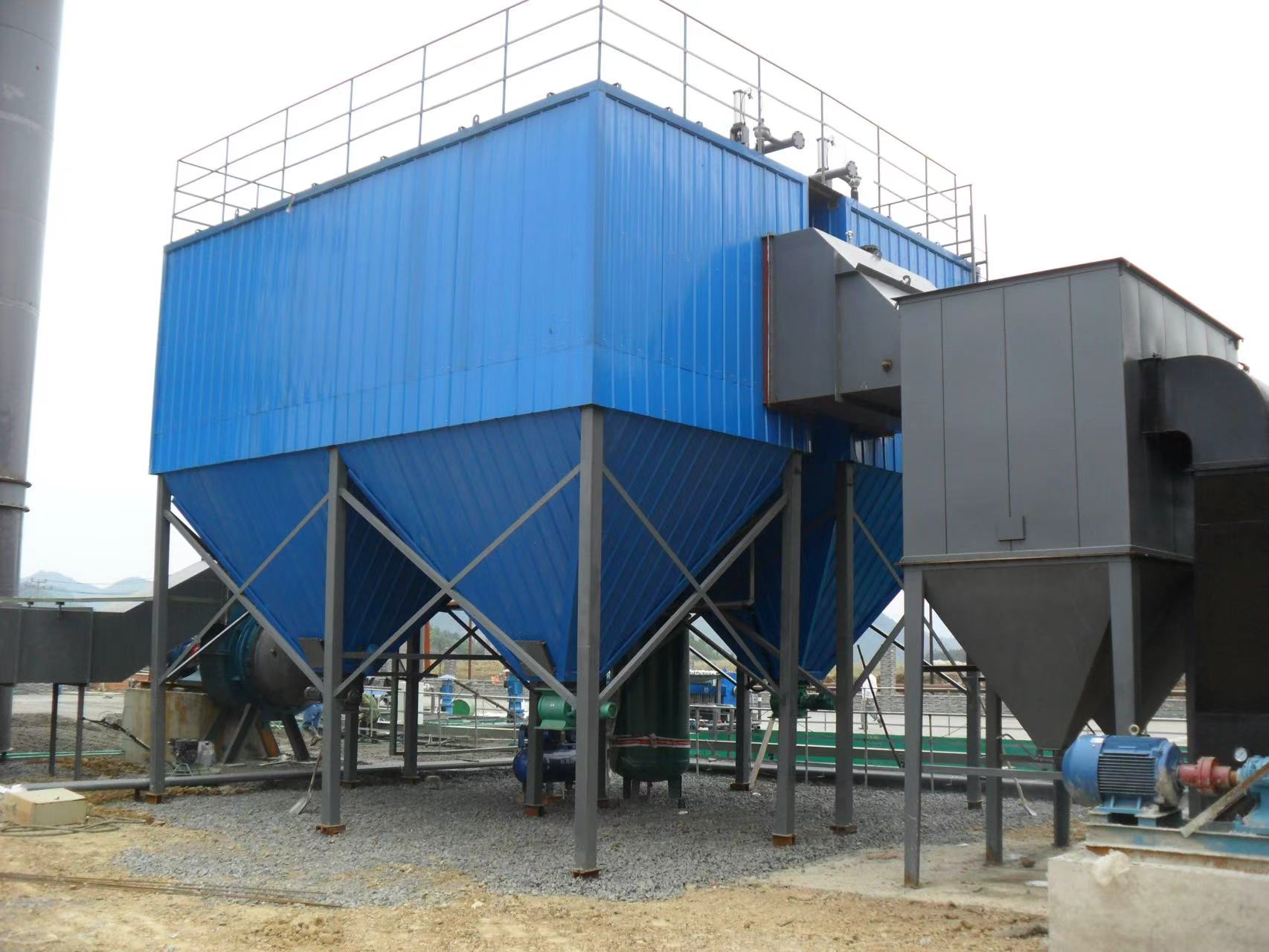

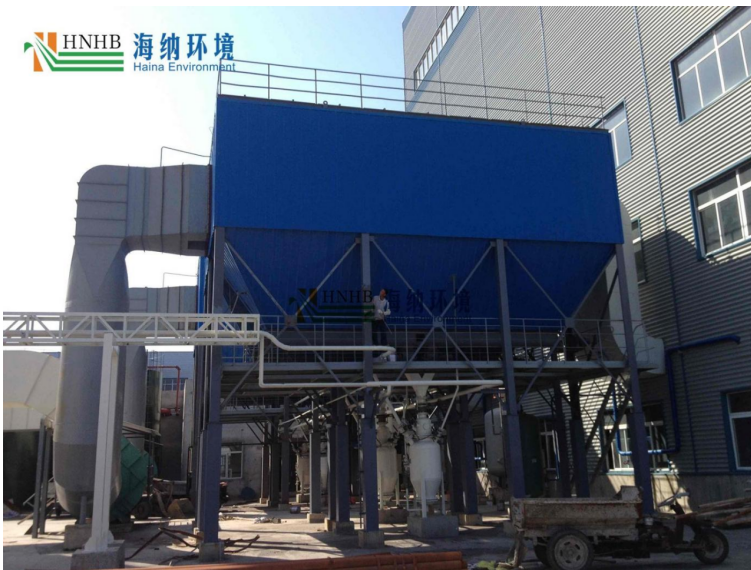

气箱式脉冲布袋除尘器是一种高效、成熟的干式除尘设备。其核心工作原理是利用耐高温、耐腐蚀的滤袋来过滤含尘气体,使粉尘被阻留在滤袋外表面,净化后的气体则穿过滤袋进入上箱体,最后从烟囱排出。

“气箱式”和“脉冲”是其两大特点:

气箱式:除尘器本体被分隔成若干个独立的箱室(气箱)。每个箱室都有进气阀、出气阀和多个滤袋。这种设计允许在不停止整个除尘系统的情况下,离线对某个箱室进行清灰和维护。

脉冲:清灰方式采用高压压缩空气瞬间喷入滤袋内部,产生一股强大的冲击波和反向气流,将附着在滤袋外部的粉尘层抖落。这种结构使其特别适合处理高浓度的烟气和锅炉烟气。

二、 工作原理与过程

其工作过程是一个连续的“过滤-清灰”循环。

1、过滤过程:

含尘烟气从进气总管进入,通过进气阀分配至各箱室。在引风机的作用下,烟气向下进入装有滤袋的箱体。粉尘被阻留在滤袋的外表面,洁净气体穿过滤袋,进入上部的“净气室”,然后经出气阀汇入出气总管,通过烟囱排放。

2、清灰过程:

随着滤袋表面粉尘层的增厚,除尘器的运行阻力(压差)会升高。当阻力达到预设值(或到达设定时间)时,清灰控制系统开始动作。

选定箱室:plc控制器首先关闭一个箱室的进气阀和出气阀,将该箱室与气流隔离,实现“离线”。

脉冲喷吹:然后,控制器触发安装在该箱室净气室上的脉冲阀。脉冲阀瞬间打开,储气罐内的高压压缩空气(0.2~0.6mpa)通过喷吹管上的喷嘴,向滤袋内喷一股高速、高压的逆向气流。

粉尘脱落:这股气流使滤袋产生急剧的鼓胀和振动,从而将附着在滤袋外表面的粉尘饼有效地抖落至下部的灰斗中。

恢复过滤:清灰结束后,打开该箱室的进、出气阀,恢复其过滤状态。

上述过程逐箱室进行,周而复始,保证除尘器持续稳定运行。

三、 针对锅炉烟气的关键设计考虑与优势

燃煤和燃生物质锅炉烟气具有高温、高湿、腐蚀性、易爆(生物质)等特点,因此在设计和选材上需要特别考虑。

1. 燃煤锅炉烟气特点及应对措施

高温:烟气温度通常在130℃~180℃之间,有时会更高。

高腐蚀性:含有so2、so3、nox等酸性气体,当温度低于酸点时,会形成硫酸、亚硫酸等,腐蚀设备。

粉尘特性:煤粉灰比重适中,但部分飞灰流动性好,可能带有磨损性。

应对措施与设计要点:

滤料选择:需要选用耐高温滤料,如pps(聚苯硫醚)、p84(聚酰亚胺)、ptfe覆膜滤料或它们的混纺材料。pps具有良好的耐酸性和耐热性(≤160℃),是常用选择。对于更高温度或更恶劣工况,可采用ptfe覆膜滤料,其表面过滤机理能有效防止粉尘嵌入,降低阻力,且易于清灰。

保温措施:箱体需要进行良好的保温,确保壁面温度始终高于酸点(通常设计在140℃以上进除尘器),防止结露和腐蚀。

结构防腐:箱体内壁和灰斗采用抛丸除锈sa2.5级后上耐高温重防腐涂料,特别是在烟气进口部位,可采用耐磨材料或增加防磨板。

旁路系统:设置旁路烟道。当锅炉点火、爆管或烟气温度异常(如>200℃)时,可立即打开旁路阀,让高温烟气直接排放,保护昂贵的滤袋不被烧毁。

燃生物质锅炉烟气特点及应对措施:

高湿度:生物质燃料(如秸秆、木屑、稻壳)含水量高,产生烟气湿度大,易结露。

粘性粉尘:烟气中可能含有焦油、未充分燃烧的有机质等粘性成分,容易粘附在滤袋上,造成“糊袋”和清灰困难。

钾、钠等碱金属:生物质灰分中含有k、na等低熔点物质,在高温下可能形成粘性烧结层,堵塞滤袋。

应对措施与设计要点:

滤料选择:选ptfe覆膜滤料。其光滑的表面能有效防止粘性粉尘的渗透和附着,清灰效果。基础布可选用p84或玻纤膨体纱,它们具有不规则纤维截面,能捕捉更多细微粉尘且不易堵塞;其次选用高温改性特殊玻纤,耐高温、耐腐蚀、抗氧化等各项性能优异,性价比高。

控制烟气温度:需要确保运行温度在温度点以上,但又不能过高(通常控制在140-160℃),以避免碱金属熔化。良好的保温同样至关重要。

预涂灰技术:在新滤袋投运或长期停炉后重启时,可向系统内喷入干燥的生石灰粉或粉煤灰,在滤袋表面形成一层保护层,防止粘性物质直接接触滤袋纤维。

卸灰设计:灰斗壁面加大角度(通常≥60°),并配备仓壁振动器或空气炮,防止灰斗内粉尘搭桥和堆积。可选配陶瓷多管除尘器或旋风除尘器作为火花捕集器安装在水膜脱硫除尘器进口前,捕捉烟气中的火星。

四、 系统主要组成部分

1、结构本体:包括箱体、灰斗、扶梯平台等。

2、过滤系统:滤袋、袋笼(骨架)。

3、清灰系统:储气罐、脉冲阀、喷吹管、气包。

4、进出风系统:进风口、出风口、气动/电动阀门。

5、输灰系统:电动星型卸灰阀、双层重锤卸灰阀等。

6、控制系统:plc或dcs控制柜,用于控制清灰、输灰、温度、压差等。

7、保护系统:温度、压差检测仪、旁路系统、消防系统(可选)。

冀公网安备13010402003046号

冀公网安备13010402003046号