耐低温密封圈综合解析

一、定义与核心功能

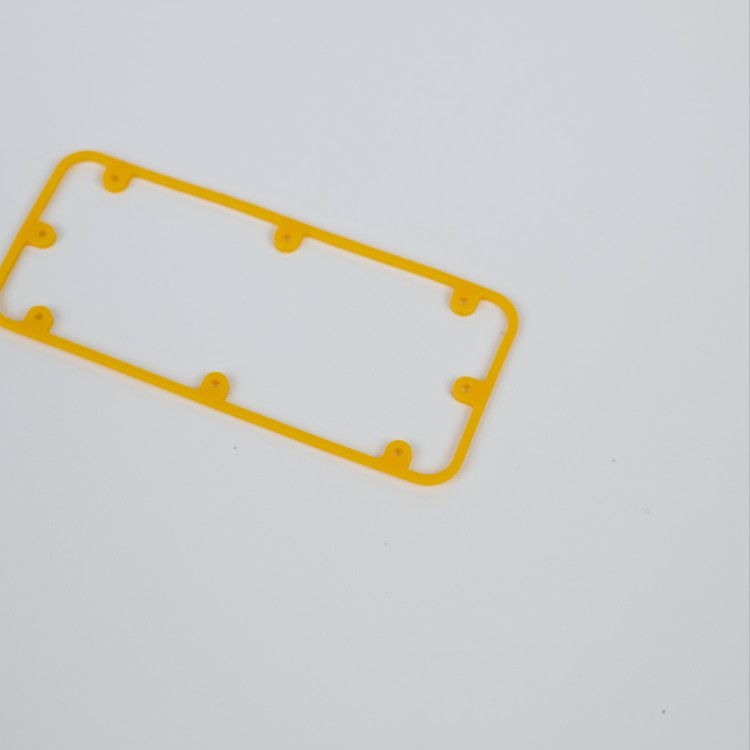

耐低温密封圈是专为极端低温环境设计的弹性密封元件,采用特殊橡胶或聚合物材料制成,可在-100℃至-50℃范围内保持弹性与密封性能,广泛应用于液化气体存储、低温工业设备及极地科考装备等领域。其核心功能包括:

低温弹性维持:避免材料脆化或收缩导致的密封失效;

介质隔离:防止液态气体(如液氮、液氧)或低温液体泄漏。

二、材料与结构特性

主流材质:

硅橡胶(SILICONE):耐温范围-100℃~200℃,低温下仍保持高回弹性,适配液氮传输管道密封;

氟橡胶(FKM):耐-40℃~200℃,兼具耐低温与耐油性,用于LNG阀门密封;

三元乙丙橡胶(EPDM):耐-50℃~150℃,抗臭氧老化,适合极地户外设备密封;

氢化丁腈橡胶(HNBR):耐-50℃~150℃,低温下抗压缩变形能力强,适配制冷压缩机密封。

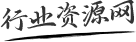

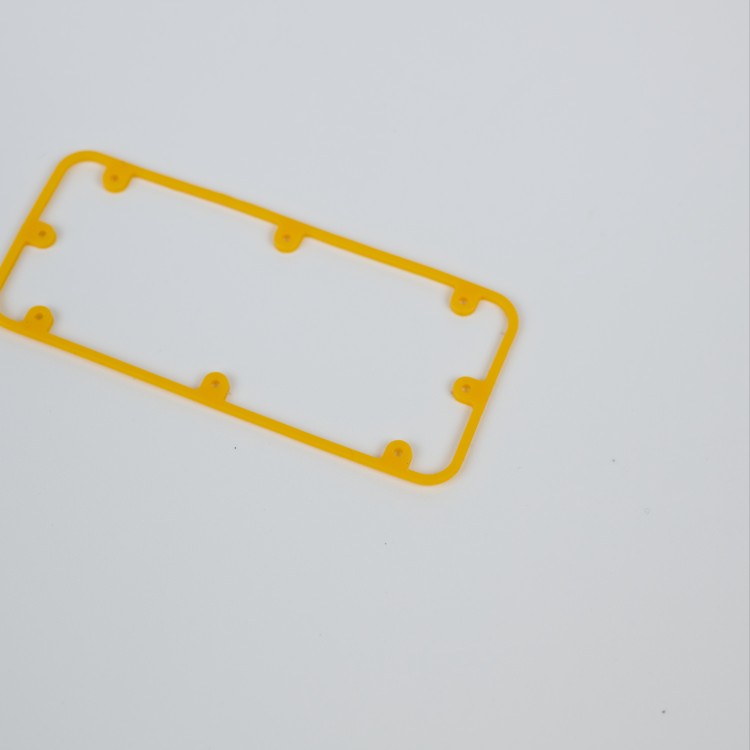

结构优化:

复合截面设计:提升抗冷流性(低温形变率<5%);

表面处理:采用等离子喷涂碳化硅涂层,降低摩擦系数(动态密封阻力减少30%)。

三、应用场景

能源工业:LNG储罐法兰密封、输送管道接头防护;

制冷设备:超低温冷库门封、压缩机轴封,耐受-80℃工况;

航空航天:火箭燃料加注系统密封,防止液氧泄漏;

科研领域:极地科考站设备、超导磁体低温容器的真空密封。

四、性能优势

低温可靠性:

硅橡胶在-100℃下硬度变化(邵氏A)<10%,弹性保持率>85%;

HNBR在-50℃时压缩变形率<20%(ASTM D395标准)。

耐介质性:

氟橡胶对液氧、液氮等强氧化介质耐受性优异,溶胀率<5%;

EPDM在低温潮湿环境中抗臭氧老化性能突出(使用寿命>10年)。

经济性:

标准化尺寸(ISO 3601/AS 568A)降低定制成本;

维护周期延长至常规橡胶密封件的2-3倍。

冀公网安备13010402003046号

冀公网安备13010402003046号