火车轮自动检测系统(WIS)

铁路是运送货物和人们出行的一种重要方式,世界各地铁路轨道的长度加在一起超过了100万公里。火车轮的完整性对于火车的安全行驶至关重要。为了使火车轮适用于不同的铁路网络,人们制造出了外形不同、直径和重量各异的火车轮。为了避免灾难性铁路事故的发生,针对火车轮制造质量的要求和标准变得日益严格。

快速完成合规检测

火车轮检测系统的相控阵探头在一分钟之内不仅可以从踏面和一个盘面检测轮缘,还可以从两侧检测轮毂。

| 全自动火车轮检测系统可以在火车轮中探测到以下典型缺陷:

相当于直径为1毫米到3.2毫米的平底孔(FBH),近表面分辨率为5毫米到6毫米

相当于直径为1毫米到3.2毫米的平底孔(FBH),近表面分辨率为5毫米到6毫米

相当于直径为2毫米的平底孔(FBH),近表面分辨率为5毫米到6毫米 |

优化的机械平台

火车轮自动检测系统(WIS)是一个功能齐备的交钥匙检测站,可被直接安装在生产线上。

火车轮通过导轨以水平方向被送入到系统中,然后在低速滚动的同时,由相控阵超声探头进行全面检测,检测完成后,火车轮被从系统弹出到导轨上。

系统的主要组成部分:

|  |

多功能、高效率的系统

优势特性

夹送辊处于水面之上,不仅可防止磨损,还可简化维护操作

液压装置可以准确定位高度

对火车轮的操控完全自动化,优化了检测周期时间

固定臂可避免撞击到夹送辊,因此不会出现错位的情况,也无需经常对机械装置进行调整

机载电子设备缩短了探头线缆的长度

专用软件使用起来非常方便

用户界面的设计简化了火车轮检测的工作流程

开放平台通信(OPC)规范方便了系统日后的升级操作

制造过程中的检测

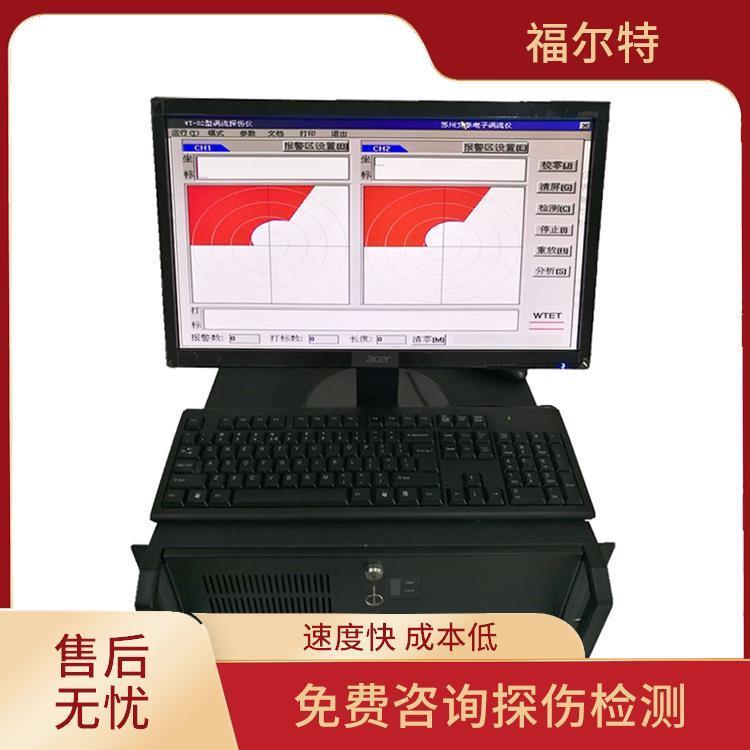

在役火车轮需要定期重新修复外形。在这个过程中,将车轮上磨损的材料去除,再装上新的材料,使车轮恢复到其最初的外形。当重塑外型的工作完成之后,需要使用线性相控阵探头从车轮的踏面处再次检查轮缘,然后才可以将火车轮重新投入使用(图3)。一般来说,在这种应用中使用一个5 MHz,128个晶片的相控阵探头,进行线性扫查,就可以覆盖需要检测的区域(图4)。

使用线性相控阵探头检测轮子的踏面。 一次线性扫查。

要求

径向上的缺陷:

高速火车轮的1.0毫米的平底孔(FBH)。

货运火车轮的2.0到3.2毫米的平底孔(FBH)。

从轮子踏面起算的不同深度。

轴向上的缺陷:

位于幅板区的3.0毫米或5.0毫米的平底孔(FBH)。

每个不同深度上最多3个缺陷。

性能

对于货运火车轮来说,每个轮子的检测时间可低达30秒钟。

-完全覆盖轮子的踏面和轮缘区域。

对于高速火车轮来说,每个轮子的检测时间可低达3分钟。

-深入扫查踏面、轮缘、轮毂和轮辋部位。

符合规范

ESR 0331

EN 13262

AAR M107-84

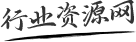

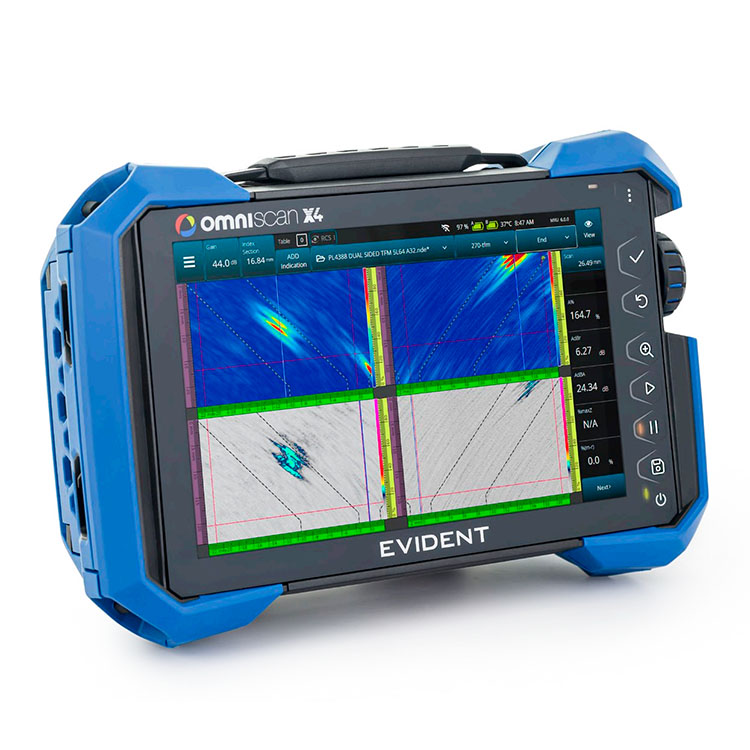

RailView软件

基于PC机的RailView采集和分析软件,可提供强大的检测性能、高级分析工具,以及完全可以自行定制的显示。

采集和分析软件

RailView是一款专为检测火车轮而设计的软件,其所提供的功能可以简化火车轮检测的整个过程。

在设计软件时,我们特别注意使软件的界面符合人体工程学的要求,系统所提供的人机界面(HMI),可以优化火车轮检测的工作流程。

软件特性

用户界面的设计旨在简化火车轮检测的工作流程

每个探头有多个声束组

对探头的机械调整提供协助,包括包络读数和水层的测量值

裁切工具可以优化探头的覆盖范围

提供校准协助工具

时间校正增益(TCG)

系统通过OPC规范与2级软件通讯

提供多个用户级别

自动生成判定结果:合格、次品或重测

主要技术规格

系统性能

| 标准产品范围 | 类型 | 铸造钢制车轮 |

| 锻造钢制车轮 | ||

| 尺寸 | 30.5 cm ~ 124.5 cm的车轮 | |

| 速度 | 高达100 mm/s ~ 200 mm/s | |

| 覆盖范围 | 从踏面和一个盘面对轮缘进行检测 | |

还对轮毂进行检测(根据用户的要求,还可以检测轮辐) | ||

| 直径为1毫米的平底孔 | ||

| 近表面分辨率为5到6毫米 | ||

| 数据视图 | 实时检测结果 | C扫描、A扫描、B扫描、带状图和报警 |

| 检测模式 | 典型检测模式 | 纵波 |

| 典型参考缺陷的探测能力 | 可重复性 | 体积缺陷:直径为1毫米到3.2毫米的平底孔(FBH),典型的盲区为5毫米到6毫米。 |

| 标准 | EN13262、ISO5948、AAR M-107/M-208 | |

| 报告和数据存储 | 报告类型 | 可由用户配置的检测、校准及校准核查报告 |

| 存储 | 将检测数据实时存储到数据库 |

冀公网安备13010402003046号

冀公网安备13010402003046号